Аммиачная селитра: когда и как вносят? Что это такое? Состав.

Среди широкого ассортимента минеральных препаратов, используемых для стимуляции роста растений, особое почетное место занимает аммиачная селитра. Уже много десятилетий применение этого удобрения в сельском хозяйстве позволяет существенно улучшить плодородность почвы, и тем самым повысить урожайность овощных и плодовых культур.

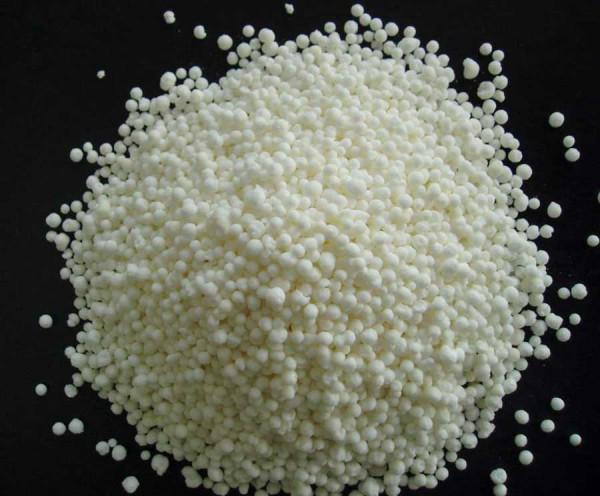

Аммиачная селитра (нитрат аммония) представляет собой гранулированное вещество белого с сероватым оттенком цвета, большей частью состоящее из азота (до 35%) – вещества, активно стимулирующего рост культур. Высокая эффективность селитры обусловлена присутствием в ее составе серы (3-14%), которая повышает усвояемость азота растениями. Удобрение, внесенное ранней весной, является прекрасным строительным материалом для растений на старте их развития.

Селитра, используемая в качестве удобрения, практически всегда выпускается с добавлением различных микроэлементов. Применение этих добавок обусловлено особенностями и потребностями почвы в определенных климатических зонах. Существует несколько видов селитры, выпускаемой промышленностью:

- Аммиачная простая. Эта разновидность была разработана одной из первых. Ее основная задача – полноценное обеспечение культур концентрированным азотом на начальном этапе роста. Подкормка успешно используется в агропромышленном хозяйстве многих стран в качестве стартового удобрения, а также как альтернатива карбамиду (мочевине).

- Аммиачная, марка «Б». Подразделяется на первый и второй сорт. Ее основное применение - выращивание рассады и комнатных растений, которые в ограниченных природных условиях особенно остро нуждаются в азоте. Выпускается в небольшой удобной расфасовке, хорошо хранится.

- Калийная. В ее состав кроме азота входит еще и калий. Идеально подходит для предпосевного внесения в почву весной, а также как подкормка в период активной вегетации: бутонизации, цветения, завязи плодов. Способствует улучшению вкусовых качеств урожая, поэтому широко используется садоводами для плодовых деревьев, овощей, особенно томатов.

- Известковая. Выпускается преимущественно для агропромышленного комплекса. Ее состав дополнительно обогащен магнием, калием и кальцием. Бывает двух видов: простая и гранулированная. Гранулы последней обладают повышенной прочностью – они не слеживаются при хранении, безопасны при транспортировке. Из недостатков можно отметить, что известковая селитра обрабатывается мазутом, но именно благодаря применению мазута, она хорошо усваивается и не повышает кислотность почвы.

- Кальциевая. Производится в гранулированном и жидком виде. Ее основное назначение – подкормка культур в случае недостаточной концентрации кальция в почве. Дефицит кальция приводит к загниванию корней и остановке роста, а после удобрения кальцием рост растений восстанавливается, урожайность повышается, плоды дольше сохраняются.

- Магниевая. Используется в качестве дополнительного источника магния при выращивании овощей и бобовых культур.

- Натриевая. Этой разновидностью селитры можно удобрять любые культуры на всех видах почв. Также она нашла свое применение в пищевой промышленности при переработке мяса.

Существует еще пористая селитра, но она используется только для изготовления взрывчатых веществ, и как удобрение не подлежит применению.

Видео «Весенняя подкормка чеснока аммиачной селитрой»

Как применять

Аммиачная селитра, благодаря высокому содержанию азота, широко применяется как в аграрном хозяйстве, так и в индивидуальном садоводстве, и огородничестве. Несмотря на кислую среду, это азотное удобрение обладает нейтральной pH реакцией, и поэтому его можно использовать практически на всех почвах, в том числе и на кислых. Но, при внесении в подзолистые и кислые почвы, одновременно с селитрой необходимо вносить в грунт карбонат кальция в соотношении 0,75 г/1 г селитры.

Отличительной особенностью аммиачной селитры является ее способность действовать немедленно, и при низких температурах, что несвойственно ни одному другому удобрению. Поэтому средство можно вносить ранней весной, даже когда не совсем сошел снег. Однако осуществлять внекорневую обработку селитрой не рекомендуется, так как средство может нанести серьезные ожоги растениям.

Азотное удобрение довольно эффективно при использовании на почвах усиленной эксплуатации. Нередко случается, что на участке из года в год выращиваются одни и те же культуры (нарушается севооборот), что впоследствии приводит к истощению почвы, и накоплению в ее верхнем слое патогенных грибков. Восстановить такую почву можно только обеззараживающими веществами и специальными препаратами, в том числе селитрой.

Такое удобрение почвы селитрой способствует укреплению защитных свойств растений, повышает их устойчивость к грибковым гнилостным инфекциям. Внесенное в грунт весной, оно защищает овощные и плодовые культуры от заболеваний в течение всего сезона. Кристаллы аммиачной селитры довольно быстро впитывают влагу, из-за чего удобрение часто слеживается – превращается в крупные комки, которые перед использованием необходимо измельчить. Очень важно, чтобы средство имело рассыпчатую структуру. В противном случае комки будут долго растворяться, и могут нанести серьезный вред грунту.

Опасна ли нитратами

Аммиачная селитра более чем на треть состоит из солей азотной кислоты (нитратов), и на 14% из серы, но это не означает, что средство опасно для здоровья человека. Нитраты являются необходимым элементом для питания растений, вопрос только в их количестве. К примеру, регулярные подкормки почвы птичьим пометом или навозом, из-за высокого содержания в них азота, также способствуют накоплению нитратов в плодовых и овощных культурах.

Чтобы избежать избыточного образования нитратов в плодах, необходимо просто соблюдать рекомендуемую дозировку при внесении средства. Важно прекратить использование любых удобрений за две недели до уборки урожая. Кроме того, такие растения, как бахчевые культуры, тыква, кабачки, огурцы и патиссоны обладают способностью к повышенному накоплению нитратов, поэтому их удобрять аммиачной селитрой не рекомендуется.

Нормы внесения удобрения

Удобрять аммиачной селитрой необходимо строго соблюдая дозировку, которая указана в инструкции по применению:

- непосредственно перед посадкой рекомендуется использовать водный раствор, который заносится на глубину 10-12 см;

- рассыпной способ подходит для удобрения ранней весной, когда почва еще холодная, так как усвоение средства требует времени;

- при высадке рассады рекомендуемая доза составляет 2-3 г на каждую лунку, если удобрять водным раствором, то концентрация составляет 30-40 г/10 л воды;

- площади, предназначенные для посадки корнеплодов, следует удобрять из расчета 25-30 г средства/1 кв. м, если раньше почва ничем не подкармливалась дозу допустимо увеличить до 50 г;

- плодовые кустарники и деревья рекомендуется удобрять по кругу ствола в дозировке 15-18г/1 кв. м, для приготовления жидкого средства норма составляет 25-30г/10 л воды.

Если удобрять почву и растения в период вегетации, то нормы будут следующие:

- для корнеплодов 5-7 г/кв. м – вносить дважды: перед цветением и после образования завязи;

- для овощей 5-10 г/кв. м – используются к применению гранулы, которые засыпают в углубления в почве через пару недель после появления всходов;

- для плодовых кустов и деревьев 15-20 г/кв. м – сухим средством рекомендуется удобрять один раз в период появления листьев, разведенный состав используется для прикорневого внесения.

Хранение селитры

Удобрение относится к агротехническим химикатам. В его составе присутствуют вещества, которым для сохранения свойств необходимы особые условия:

- азот, содержащийся в аммиачной селитре, может испаряться, поэтому хранить средство необходимо в герметичной упаковке без повреждений;

- аммонийная соль (основное вещество удобрения) является взрывоопасным – при температуре 32,5 °C и выше оно способно взорваться, поэтому в жаркое время средство необходимо хранить в прохладном помещении с хорошей вентиляцией;

- кристаллы соли легко впитывают влагу – чтобы сохранить сыпучую консистенцию средства, его необходимо хранить в сухом помещении, а в пакеты с аммиачной селитрой помещать специальные влагопоглощающие вещества;

- в помещении, где находится вещество, запрещено хранение горючих и других материалов, которые могут вступить в реакцию: кислот, нефтепродуктов, угля, древесины, опилок, смазок, а также нельзя курить и использовать освещение с открытым пламенем;

- расстояние от сложенных упаковок до стен должно составлять не менее 0,2 метра, а от источника тепла 1, 5 метра.

![]()

При хранении на складах необходимо учитывать следующие требования: стандартные упаковки весом до 50 кг можно укладывать в стопки не больше 12 слоев, в одном помещении хранить не больше 300 тонн. Транспортировка удобрения возможна любым транспортом, кроме авиационного. Аммиачная селитра не оказывает вредного воздействия на человека при вдыхании, но может вызывать сильные раздражения кожи, дерматиты, особенно при попадании на влажную кожу. Поэтому работать с удобрением рекомендуется только в резиновых перчатках.

Аммиачная селитра – это вид удобрения, который относится к семейству азотных. На сегодняшний день без этого компонента не обходится ни одна отрасль растениеводства. Такую высокую популярность данный продукт завоевал себе по причине универсальности использования. Процесс изготовления аммиачной селитры постоянно совершенствуется, в результате чего еще надежнее закрепляется на рынке минеральных удобрений, как самое лучшее.

Приготовление в домашних условиях

Процесс приготовления аммиачной селитры - это дело несложное. В данном случае вам придется потратить минимум времени и усилий. Данный процесс включает в себя два этапа: подготовку и непосредственное приготовление. Если вы решили самостоятельно получить данный вид минерального удобрения, то необходимо вначале осуществить качественную подготовку. Она включает в себя следующий план действий:

Приготовленная, таким образом, аммиачная селитра по своим качествам совершенно не будет уступать покупной. Она также оказывает полноценное влияние на удобряемое растение, повышая его урожайность. Кроме этого, процесс приготовления не занимает много времени, а еще вы гарантировано получаете качественный продукт.

Аммиачная селитра – это отличное удобрение для различных видов зерновых культу. Данный продукт позволяет не только укрепить корневую систему растения, но также повысить урожайность. Селитру не обязательно приобретать в магазине, можно получить это полезное удобрение в домашних условиях.

Таким образом, вы сможет сэкономить денежные средства, а также быть абсолютно уверенным в качестве продукта.

осадка CaCO3 получают раствор сульфата аммония, который перерабатывают в готовый продукт выпаркой и кристаллизацией.

Данный процесс может осуществляться и газовым методом с использованием вместо карбоната аммония газообразных аммиака и СО2 по реакции

CaSO4 + 2NH3 + CO2 + H2 O = CaCO3 + (NH4 )2 SO4 .

Однако оба эти метода не нашли промышленного применения из-за низких технико-экономических показателей.

ПРОИЗВОДСТВО НИТРАТА АММОНИЯ

Свойства нитрата аммония. Нитрат аммония NH 4 NO 3 (тех-

ническое название – аммиачная или аммонийная селитра) представляет собой бесцветное кристаллическое вещество с температурой плавления 169,6°С. Он содержит 35% азота в аммонийной и нитратной формах и является безбалластным азотным удобрением. Твердый нитрат аммония в области температур от 169,6°С до –50°С существует в виде пяти полиморфных модификаций, различающихся кристаллической структурой, плотностью кристаллов и объемом кристаллической решетки. Характеристика этих модификаций представлена в табл. 23.

Таблица 23

Кристаллографические характеристики модификаций нитрата аммония

Температурная | Элементарный объем |

||

Модификация | Вид симметрии | кристаллической |

|

существования, °С | решетки, Å3 |

||

Кубическая | |||

Тетрагональная | |||

Ромбическая | |||

Бипирамидальная | |||

(–17)–(–50) | Тетрагональная |

Каждая модификация существует в определенном интервале температур и переход одной модификации в другую сопровождается изменением структуры и объема кристаллической решетки. Эти превращения являются обратимыми и сопровождаются выделением (или поглощением тепла) и скачкообразным изменением удельного объема. При охлаждении расплава аммонийной селитры происхо-

дят последовательные превращения первой модификации во вторую, второй в третью, третей в четвертую и четвертой в пятую.

В точках перехода одной модификации в другую в образовавшихся кристаллах возникают сильные деформационные усилия, которые приводят к их разрушению. Наибольшие деформации испытывают кристаллы NH4 NO3 при последовательном превращении модификаций II → III → IV, так как элементарный объем кристаллической решетки третьей модификации примерно в два раза больше, чем второй, в то время как объемы второй и четвертой модификаций практически одинаковы. Превращение второй модификации в третью происходит при температуре 84,2°С, а третьей в четвертую – при 32,3°С. Во избежание разрушения кристаллов нитрата аммония при охлаждении возникает необходимость заменить последовательные превращения модификаций II → III → IV на метастабильное превращение второй модификации в четвертую, минуя третью. В этом случае деформации кристаллов NH4 NO3 будут минимальными, так как объем кристаллической решетки второй модификации составляет 163,7 Å3 , а четвертой – 155,4 Å3 . Для

решения этой проблемы был выполнен большой объем исследований по определению влияния различных примесей на характер и последовательность модификационных превращений нитрата аммония. Установлено, что характер и последовательность модификационных превращений зависит от содержания влаги в расплаве и примесей сульфата аммония, фосфатов аммония и нитрата магния. Так, при охлаждении плава нитрата аммония, содержащего 0,04– 0,08% Н2 О, происходит замена последовательных превращений модификаций II → III → IV на метастабильный переход II → IV, который осуществляется при температуре 50°С.

Аналогичное влияние на характер и последовательность модификационных превращений нитрата аммония оказывают примеси сульфата аммония, фосфатов аммония и нитрата магния. При содержании этих примесей в расплаве NH4 NO3 0,5–2,0% в процессе охлаждения стабилизируется переход второй модификации в четвертую, минуя третью при температуре 50°С. При наличии этих добавок содержание влаги в расплаве может быть увеличено до 0,2–0,3%.

Это свойство аммонийной селитры широко используется в промышленной практике. При производстве гранулированной аммонийной селитры в состав ее растворов перед выпаркой вводят

соответствующие добавки, выпарку растворов проводят до концентрации 99,7–99,8%, гранулирование расплава осуществляют в грануляционных башнях, а охлаждение гранул – в аппаратах с кипящим слоем до температуры 40–50°С.

Аммонийная селитра хорошо растворима в воде, причем с повышением температуры растворимость резко возрастает. Влияние температуры на растворимость NH4 NO3 характеризуется данными, представленными в табл. 24.

Таблица 24

Влияние температуры на растворимость NH4 NO3 | ||||||||||

Температура, °С | ||||||||||

Концентрация | ||||||||||

NH4 NO3 , % | ||||||||||

Таким образом, при выпарке водные растворы NH4 NO3 могут быть превращены в расплав, что существенно упрощает технологию ее получения за счет исключения стадий кристаллизации из растворов, фильтрации и сушки.

Аммонийная селитра обладает высокой гигроскопичностью, которая характеризуется данными, представленными в табл. 25.

Таблица 25

Зависимость гигроскопичности аммонийной селитры от температуры

Температура, °С | |||||

Гигроскопическая | |||||

При относительной влажности воздуха выше гигроскопической точки аммонийная селитра поглощает влагу из воздуха и увлажняется. При изменении температуры происходит кристаллизация NH4 NO3 из поверхностного раствора, благодаря чему частицы NH4 NO3 сращиваются друг с другом, превращаясь из порошкообразного состояния в монолитную массу. Это явление называется слеживаемостью. Для борьбы со слеживаемостью необходима глубокая сушка продукта, упаковка во влагонепроницаемую тару и обработка поверхности частицантислеживающимигидрофобнымидобавками.

Отрицательными свойствами аммонийной селитры являются низкая термическая устойчивость, пожаро- и взрывоопасность.

Производство азотных удобрений |

При нагревании выше 110°С аммонийная селитра медленно разлагается на аммиак и азотную кислоту по реакции

NH4 NO3 = NH3 + HNO3 + 144,9 кДж.

При 165°С потеря массы селитры не превышает 6 %/сут. При этом аммиак удаляется в газовую фазу, а азотная кислота накапливается в твердой и жидкой фазе и разлагается с выделением NO2 , который вступает во взаимодействие с NH4 NO3 по реакции

NH4 NO3 + 2NO2 = N2 + 2HNO3 + H2 O + 232 кДж.

Эта реакция сильно экзотермична и приводит к образованию новых порций азотной кислоты и к разогреву массы. Таким образом, азотная кислота является катализатором разложения NH4 NO3 , поэтому нельзя допускать ее накопления в массе селитры. При нагревании селитры до температуры 200–270°С протекает слабоэкзотермическая реакция

NH4 NO3 = N2 O + 2H2 O + 36,8 кДж.

При резком повышении температуры, а также под воздействием детонаторов происходит взрывное разложение селитры по уравнению

NH4 NO3 = N2 + 0,5O2 + 2H2 O +118 кДж.

Таким образом, аммонийная селитра является слабым взрывчатым веществом и на ее основе производят взрывчатые вещества – аммониты и аммонолы, представляющие собой смеси селитры с органическими веществами или с порошкообразным алюминием.

Все эти свойства необходимо учитывать при производстве аммонийной селитры, строго соблюдая технологический регламент, и не допускать нарушений правил хранения и транспортировки готового продукта.

Способы получения нитрата аммония. Основным способом получения нитрата аммония является нейтрализация азотной кислоты аммиаком по реакции

HNO3 + NH3 = NH4 NO3 + 144,9 кДж.

Сырьем для получения аммонийной селитры является азотная кислота 47–60%-ной концентрации и аммиак или аммиаксодержащие газы. В результате нейтрализации образуются водные растворы нитрата аммония, которые для получения твердого продукта

подвергаются выпарке. В процессе нейтрализации выделяется большое количество тепла, которое используется для выпарки растворов. Количество выделяющегося тепла зависит от концентрации азотной кислоты. При использовании чистых 100%-ных веществ тепловой эффект реакции составляет 144,9 кДж/моль. При использовании водных растворов азотной кислоты величина теплового эффекта уменьшается на теплоту разбавления 100%-ной азотной кислоты и теплоту растворения аммонийной селитры.

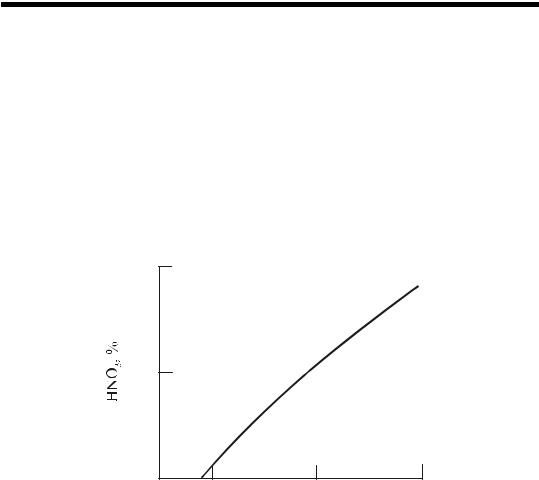

Зависимость теплоты нейтрализации от концентрации азотной кислоты представлена на рис. 38.

q , кДж на 1 моль NH4 NO3

Рис. 38. Зависимость теплоты нейтрализации от концентрации азотной кислоты

С увеличением концентрации азотной кислоты количество выделяющегося тепла на единицу объема раствора возрастает, что позволяет испарять большее количество воды и получать более концентрированные растворы аммонийной селитры.

Зависимость концентрации растворов NH4 NO3 , образующихся в нейтрализаторе при использовании теплоты нейтрализации на выпарку воды, от концентрации HNO3 приведена на рис. 39.

Представленные данные показывают, что при использовании азотной кислоты с концентрацией выше 60% и подогреве исходных реагентов до 100°С и выше количество выделяющегося тепла достаточно для полного испарения воды и получения расплава селитры, что создает предпосылки для организации безупарочного

![]()

Производство азотных удобрений |

процесса производства аммонийной селитры. Однако в этих условиях в реакционной зоне развиваются температуры выше 200°С, что приводит к разложению азотной кислоты и селитры, а также к потерям связанного азота. Поэтому безупарочные процессы практически не используются.

CNH 4 NO 3 , %

CHNO 3 , %

Рис. 39. Зависимость концентрации растворов NH4 NO3 от концентрации азотной кислоты:

1 – температура компонентов 70°С;

2 – температура компонентов 20°С; 3 – без использования теплоты реакции

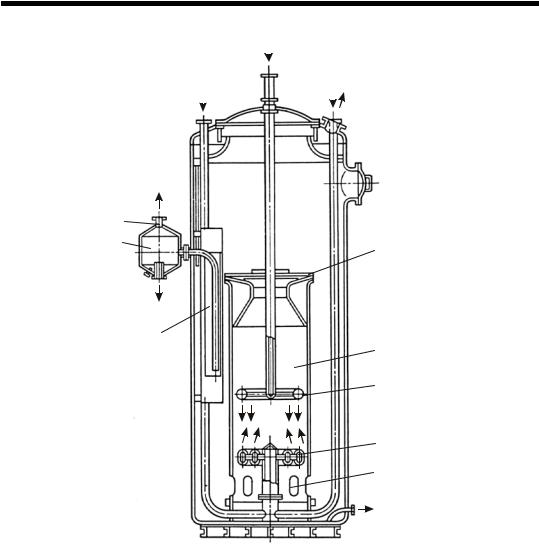

Отвод теплоты нейтрализации из реакционной зоны необходим не только для выпарки раствора, но и с целью предотвращения чрезмерного повышения температуры. Для решения этой проблемы был разработан реактор-нейтрализатор типа ИТН (использователь теплоты нейтрализации), в котором нейтрализация азотной кислоты осуществляется под атмосферным давлением в режиме кипения раствора. Конструкция аппарата ИТН представлена на рис. 40.

HNO3 |

||||

NH3 | NH3 |

|||

Рис. 40. Аппарат ИТН:

1 – корпус аппарата;2 – реакционный стакан;3 – барботер азотной кислоты;4 – барботер аммиака;

5 – циркуляционные окна;6 – завихритель;

7 – гидрозатвор;8 – сепаратор;

9 – штуцер сокового пара

Аппарат ИТН представляет собой цилиндрический сосуд 1 , в котором установлен реакционный стакан2 . Азотная кислота и аммиак подаются в барботеры3 и4 , расположенные друг над другом. Барботеры обеспечивают встречную подачу реагентов в диспергированном состоянии.

При соприкосновении азотной кислоты с аммиаком происходит мгновенная реакция нейтрализации, сопровождающаяся большим выделением тепла. В результате этого раствор селитры

Производство азотных удобрений |

вскипает, в нем образуются пузырьки пара, создающие большую подъемную силу, под действием которой раствор селитры поднимается вверх и через крышку-завихритель 6 попадает в сепарационное пространство, где происходит отделение сокового пара от раствора. Раствор селитры по зазору между корпусом аппарата и реакционным стаканом опускается вниз и засасывается через отверстия5 внутрь реакционного стакана, благодаря чему осуществляется интенсивная циркуляция раствора. Часть нейтрализованного раствора непрерывно выводится из аппарата ИТН через гидрозатвор7 и сепаратор8 и направляется на выпарку. Соковый пар под давлением 15–20 кПа выводится через штуцеры9 . Разработанный аппарат позволяет осуществлять процесс нейтрализации непрерывно в режиме кипения с максимальным использованием теплоты нейтрализации на выпарку воды, не опасаясь перегрева реакционной массы. С целью уменьшения потерь связанного азота с соковым паром процесс нейтрализации проводят с избытком азотной кислоты (2–3 г/л), так как давление паров HNO3 над раствором NH4 NO3 при ее избытке будет значительно меньше, чем давление паров NH3 при избытке аммиака. При нейтрализации 47– 49%-ной азотной кислоты в аппарате ИТН получают раствор NH4 NO3 с концентрацией 62–65%. При использовании 54–57%-ной HNO3 концентрация раствора NH4 NO3 возрастает до 72–80%, а при концентрации HNO3 58–60% образуется раствор NH4 NO3 c концентрацией 89–92%. При этом температура сокового пара составляет соответственно 120, 130 и 160°С. Это позволяет использовать соковый пар в качестве греющего агента при выпарке раствора NH4 NO3 в вакуум-выпарных аппаратах, благодаря чему достигается двукратное использование теплоты нейтрализации на выпарку воды.

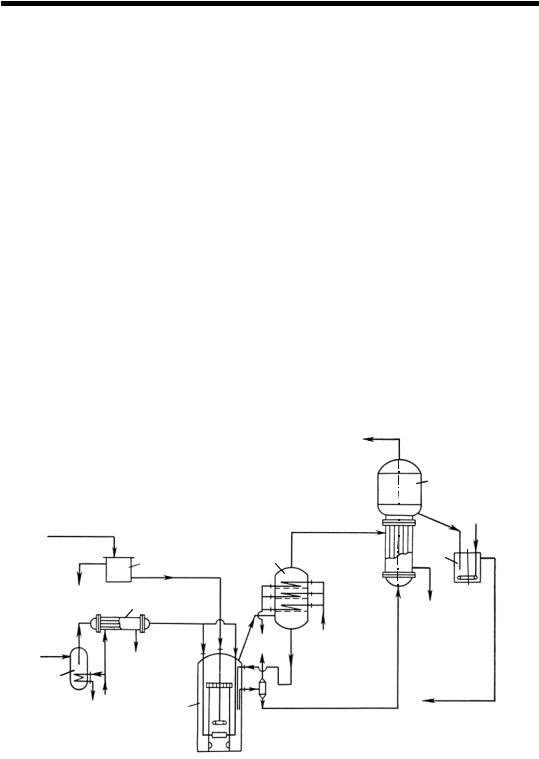

Технологическая схема нейтрализации азотной кислоты с двукратным использованием теплоты нейтрализации представлена на рис. 41. По этой схеме азотная кислота с концентрацией 47– 54% поступает в напорный бак 1 , откуда через автоматический регулятор расхода направляется в аппарат ИТН4 .

Газообразный аммиак под давлением 200–300 кПа проходит сепаратор3 и подогреватель2 для предотвращения попадания в нейтрализатор жидкого аммиака и направляется в аппарат ИТН4 . Расход аммиака автоматически регулируется по величине рН раствора NH4 NO3 на выходе из нейтрализатора так, чтобы

концентрация HNO3 в нейтрализованном растворе составляла 2–3 г/л. Нейтрализованный раствор направляется на выпарку в ва- куум-выпарной аппарат6 , где в качестве греющего агента используется соковый пар. Соковый пар на выходе из аппарата ИТН загрязнен брызгами раствора аммонийной селитры, аммиаком или парами азотной кислоты. Поэтому он подвергается очистке в промывателе5 с тремя ситчатыми тарелками, на которых уложены змеевики, охлаждаемые водой. При этом часть сокового пара конденсируется и на тарелках создается слой конденсата, барботируя через который соковый пар очищается от примесей. После выпарки в вакуум-выпарном аппарате концентрация раствора NH4 NO3 возрастает до 82–92%, после чего он направляется на окончательную выпарку до состояния плава с концентрацией 99,7–99,8%, которая осуществляется свежим паром. Перед окончательной выпаркой раствор NH4 NO3 проходит донейтрализатор7 , где осуществляется полная нейтрализация HNO3 аммиаком и поддерживается избыток аммиака 0,1 г/л, так как на стадии окончательной выпарки наличие свободной азотной кислоты недопустимо.

Соковый пар | |||||

к конденсатору | |||||

NH3 |

|||||

HNO3 | |||||

Конденсат |

|||||

NH3 | Конденсат | ||||

NH4 NO3 на |

|||||

доупаривание |

|||||

NH4 NO3 | |||||

Рис. 41. Схема нейтрализации азотной кислоты

с двукратным использованием теплоты нейтрализации:

1 – напорный бак азотной кислоты; 2 – подогреватель аммиака;3 – сепаратор;4 – аппарат ИТН;5 – промыватель сокового пара;6 – вакуум-выпарной аппарат;7 – донейтрализатор

Производство азотных удобрений |

Описанная схема используется в том случае, если концентрация азотной кислоты не превышает 54%.

В современных схемах производства аммонийной селитры используется азотная кислота с концентрацией 58–60%. При этом

в аппарате ИТН образуется раствор NH 4 NO3 с концентрацией 89– 92%, поэтому использовать соковый пар для окончательной выпарки раствора невозможно, после очистки он выбрасывается в атмосферу. Использовать соковый пар в качестве греющего агента

в других производствах также не представляется возможным, так

как он загрязнен брызгами раствора NH4 NO3 и парами азотной кислоты, что приводит к коррозии оборудования.

При использовании в качестве нейтрализующего агента не 100%-ного аммиака, а аммиаксодержащих газов соковый пар содержит большое количество неконденсирующихся инертных газов, поэтому применение его в качестве греющего агента также невозможно, после очистки от примесей он тоже выбрасывается в атмосферу.

Выпарка растворов аммонийной селитры. Для получения высококачественной аммонийной селитры на стадии выпарки необходимо добиться полного испарения воды так, чтобы остаточное содержание влаги в расплаве не превышало 0,2–0,3%. Эта задача не может быть решена в выпарных аппаратах с восходящей пленкой, так как в них упариваемый раствор и образовавшийся вторичный пар движутся прямотоком в виде парожидкосной смеси, имеющей кольцевую структуру: сплошная жидкая пленка на стенках труб (восходящая пленка), а в центре паровой «стержень», несущий большое количество брызг. По мере движения парожидкосной смеси по высоте труб происходит выравнивание концен-

траций NH4 NO3 в паровой и жидкой фазе, поэтому движущаяся сила процесса уменьшается.

Для полного испарения воды необходимо обеспечить более организованное протекание массобмена при выпарке, что может быть достигнуто в выпарных аппаратах с падающей пленкой и противоточным движением жидкой и паровой фаз.

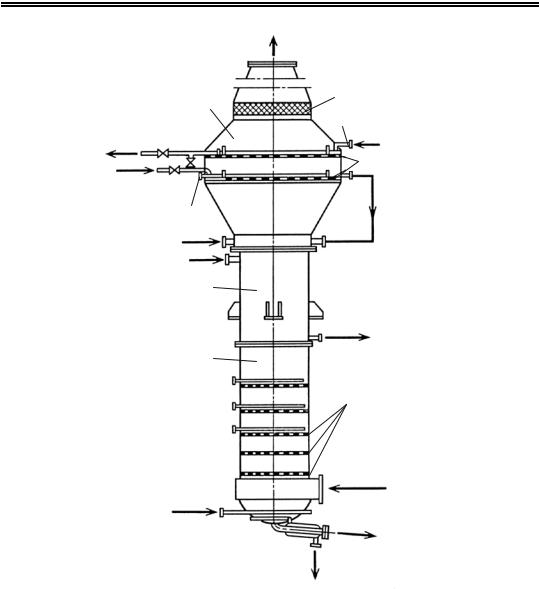

Для решения этой задачи разработана конструкция комбинированного выпарного аппарата, работающего под атмосферным давлением (рис. 42).

Комбинированный выпарной аппарат состоит из трех частей: очистной I, трубчатой II и концентрационной III.

Паровоздушная смесь

20%-ный раствор | Конденсат |

|||||

NH4 NO3 | ||||||

NH4 NO3 4 | ||||||

NH4 NO3 Пар | ||||||

Конденсат |

||||||

56

Конденсат

Рис. 42. Комбинированный выпарной аппарат: I – очистная часть; II – трубчатая часть;

III – концентрационная часть; 1 – сетчатый отбойник;2 – штуцер для ввода конденсата;3 – очистные тарелки;4 ,5 – змеевики;6 – ситчатые провальные тарелки

Раствор аммонийной селитры с концентрацией не ниже 87% по обогреваемому коллектору поступает в трубчатую часть выпарного аппарата и стекает вниз по трубкам в виде тонкой пленки. В межтрубное пространство подается водяной пар под давлением 1,4 МПа и с температурой 180–185°С. В трубчатой части концентрация раствора возрастает до 99%. Для окончательного испарения воды плав NH4 NO3 поступает в нижнюю концентрационную

Производство азотных удобрений |

часть аппарата, где установлено пять ситчатых тарелок провального типа. Под нижнюю тарелку вентилятором нагнетается воздух, нагретый в теплообменнике до 185°С. Горячий воздух барботирует через слой расплава на тарелках, захватывает влагу и попадает в трубчатую часть, где поднимается вверх противотоком стекающему раствору.

В концентрационной части образуется плав, содержащий 99,7–99,8% NH4 NO3 , который направляется на гранулирование. Паровоздушная смесь из трубчатой части аппарата содержит большое количество брызг раствора селитры, пары азотной кислоты и аммиак, поэтому она направляется на очистную часть аппарата, в которой установлено две-три ситчатые тарелки. На верхнюю тарелку подается паровой конденсат, а с нижней тарелки отводится раствор NH4 NO3 с концентрацией ~20%, который подается на выпарку. Очищенная паровоздушная смесь выбрасывается в атмосферу. Описанные аппараты имеют производительность от 15 до 60 т/ч, работают стабильно и позволяют получать плав селитры с остаточным содержанием влаги 0,2–0,3%.

Во избежание возникновения аварийных ситуаций при выпарке нельзя допускать повышения температуры в трубчатой и концентрационной частях выше 180°С.

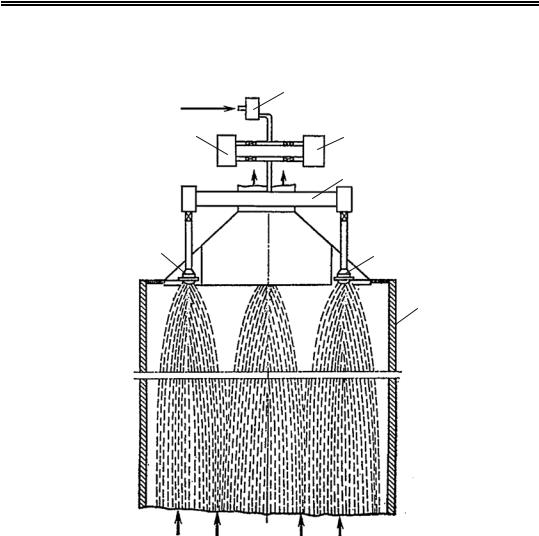

Гранулирование плава аммонийной селитры. В настоящее время все минеральные удобрения выпускаются только в гранулированном виде с размером гранул от 1 до 4 мм. Основным промышленным методом гранулирования аммонийной селитры является разбрызгивание плава NH 4 NO 3 в виде мелких капель навстречу потоку охлаждающего воздуха в грануляционных башнях различной конструкции. Схема процесса гранулирования представлена на рис. 43.

Плав аммонийной селитры, содержащий 99,5–99,7% NH4 NO3 , с температурой 175–180°С из выпарного аппарата поступает в буферный бак1 , фильтруется от механических примесей в фильтрах2 , после чего с помощью коллектора3 направляется в грануляторы4 , установленные в верхней части башни5 и разбрызгивающие плав в виде мелких капель. Башня имеет цилиндрическую или прямоугольную форму и конусное разгрузочное днище. Наибольшее применение получили круглые железобетонные башни диаметром 12–16 м и высотой 30–35 м, а также металлические башни прямоугольного сечения с размером в плане 11×8 м и высотой 50 м.

Через башни с помощью хвостовых вентиляторов просасывается охлаждающий воздух со скоростью 1,5–2,0 м/с.

NH4 NO3 | |

Воздух 3

Рис. 43. Схема процесса гранулирования: 1 – буферный бак;2 – фильтры плава;3 – коллектор-распределитель плава;

4 – грануляторы;5 – грануляционная башня

Основными аппаратами, определяющими форму и размер получаемых гранул, являются грануляторы. В современных схемах производства гранулированной аммонийной селитры используются статические грануляторы леечного и трубчатого типа, конструкция которых представлена на рис. 44.

б – трубчатый с внешним обогревом:1 – изоляция;2 – корпус гранулятора;3 – обогревающая труба;

в – трубчатый с внутренним обогревом:1 – изоляция;2 – корпус гранулятора;3 – греющая труба;4 – патрубок для подвода пара

Под действием силы тяжести плав вытекает из отверстий в виде струй. Вытекающие струи приобретают волновой характер, амплитуда которого быстро нарастает, и струя распадается на капли диаметром 2–3 мм, которые падают вниз навстречу охлаждающему воздуху. За время полета по высоте башни капли расплава кристаллизуются и охлаждаются до температуры 90–125°С. Окончательное охлаждение гранул до температуры 40–45°С осуществляется воздухом в аппаратах с кипящим слоем, расположенным в нижней части грануляционных башен.

Температура охлаждения гранул в кипящем слое определяется температурой фазового перехода второй кристаллической модификации в четвертую, которая в присутствии кондиционирующих добавок происходит при 50°С.

Для уменьшения слеживаемости охлажденные гранулы подвергаются поверхностной обработке антислеживающими добавками, в качестве которых используются высокомолекулярные органические соединения гетерополярной структуры – органические кислоты и их соли, органические амины с длиной углеводородного радикала С12 –С20 . Механизм действия этих добавок заключается в том, что они адсорбируются на поверхности гранул полярной головкой, а аполярный углеводородный радикал обволакивает поверхность гранул тонкой пленкой и делает ее гидрофобной. Поверхностная обработка гранул осуществляется во вращающихся барабанах путем напыления водных растворов ПАВ на поверхность гранул с помощью форсунок. Расход ПАВ составляет 300– 500 г/т продукта.

Технологическая схема производства аммонийной селитры.

Аппаратурно-технологическое оформление производства аммонийной селитры зависит от концентрации применяемой азотной кислоты. В старых схемах, использующих азотную кислоту с концентрацией 47–49%, нейтрализация кислоты осуществлялась в аппаратах ИТН, а выпарка растворов производилась в три ступени с использованием на первой стадии в качестве греющего агента сокового пара из аппарата ИТН. Схема была весьма громоздкой, а единичная мощность установки составля-

ла 150–250 тыс. т/год.

В 60–70-х гг. XX в. были разработаны и внедрены в промышленную практику крупнотоннажные агрегаты синтеза аммиака и азотной кислоты, позволяющие повысить концентрацию получае-

Производство азотных удобрений |

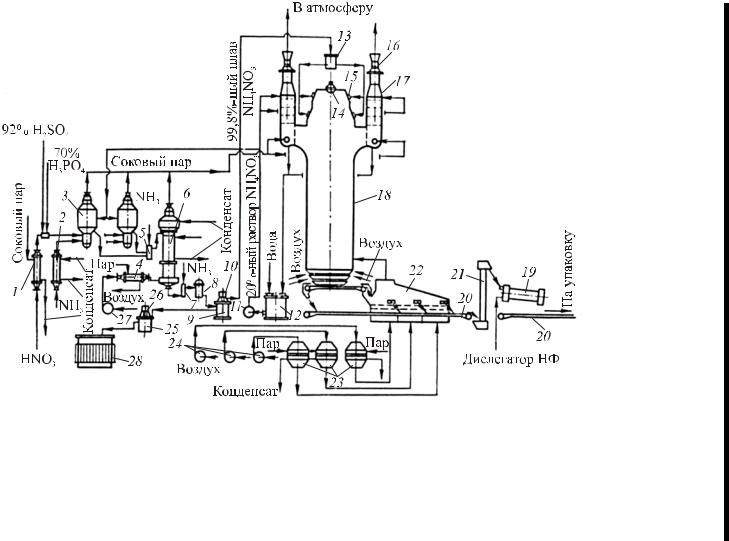

мой азотной кислоты до 58–60%. Это создало благоприятные предпосылки для разработки крупнотоннажных агрегатов производства аммонийной селитры АС-67 и АС-72 с единичной мощностью 450–500 тыс. т/г. При разработке и внедрении этих агрегатов были учтены последние достижения науки и техники в области повышения качества аммонийной селитры, что позволило выпускать практически неслеживающийся продукт с минимальным загрязнением окружающей среды. В обоих агрегатах в качестве исходного сырья используется азотная кислота с концентрацией 58– 60%, выпарка растворов осуществляется в одну ступень в комбинированных выпарных аппаратах. Для повышения качества продукта предусмотрено введение в его состав кондиционирующих добавок, а для уменьшения загрязнения окружающей среды – глубокая очистка промышленных выбросов. Эти агрегаты отличаются друг от друга только компоновкой оборудования. Наиболее совершенным из них является агрегат АС-72, технологическая схема которого представлена на рис. 45.

Раствор азотной кислоты с концентрацией 58–60% подогревается соковым паром в подогревателе1 до температуры 70–80°С, смешивается с кондиционирующими добавками (серной и фосфорной кислотой) и направляется в аппарат ИТН-72 3 . Газообразный аммиак подогревается в подогревателе2 до температуры 120– 130°С и также направляется в аппарат ИТН, где происходит нейтрализация азотной кислоты при температуре 155–165°С. Образовавшийся раствор нитрата аммония с концентрацией NH4 NO3 89– 92% и концентрацией HNO3 2–5 г/л подвергается донейтрализации аммиаком в донейтрализаторе5 и направляется в комбинированный выпарной аппарат6 , в нижнюю часть которого при помощи воздуходувки27 подается воздух, подогретый в подогревателе4 до 185°С. В комбинированном выпарном аппарате осуществляется полное испарение воды с получением плава селитры, содержащего

99,7–99,8% NH4 NO3 .

Плав нитрата аммония проходит донейтрализатор 7 , фильтры8 и поступает в бак9 , откуда погружным насосом10 перекачивается в напорный бак13 , установленный наверху грануляционной башни18 . Из напорного бака13 плав поступает в три леечных виброгранулятора14 , установленных в верхней части прямоугольной (8×11 м) грануляционной башни18 высотой 50–55 м.

Рис. 45. Схема производства аммиачной селитры в агрегате АС-72:

1 – подогреватель азотной кислоты;2 – подогреватель аммиака;3 – аппарат ИТН;4 – подогреватель воздуха;5 ,7 – донейтрализатор;6 – комбинированный выпарной аппарат;8 – фильтр плава;9 – бак плава;

10 – погружной насос;11 – насос;12 – сборник раствора NH4 NO3 ;13 – напорный бак плава;14 ,15 – грануляторы;16 – хвостовой вентилятор;17 – промывные скрубберы;18 – грануляционная башня;19 – кондиционер гранул;20 – транспортер;21 – элеватор;22 – охладитель гранул;23 – подогреватели воздуха;24 – вентиляторы;

25 – дренажный сборник плава;26 – насос;27 – воздуходувка;28 – буферная емкость

Производство азотных удобрений |

Охлаждающий воздух в количестве 500 тыс. м3 /ч засасывается в башню через зазоры в конической части башни с помощью хвостовых вентиляторов16 и после очитки от пыли в скрубберах17 выбрасывается в атмосферу. За время полета гранулы охлаждаются до 90–120°С. Гранулированный нитрат аммония из грануляционной башни конвейером20 подается в выносной охладитель кипящего слоя22 , состоящий из трех секций с независимой подачей воздуха в каждую секцию с помощью вентиляторов24 . В каждой секции предусмотрено регулирование температуры охлаждающего воздуха с помощью теплообменников23 .

Охлажденные гранулы с помощью элеватора 21 поступают во вращающийся барабан19 , где с помощью форсунок опрыскиваются антислеживающими добавками. Обработанные гранулы нитрата аммония подаются на упаковку.

В агрегате АС-72 установлено два аппарата ИТН-72 производительностью по готовому продукту 30 т/ч каждый. Аппараты состоят из реакционной и сепарационной частей. Диаметр реакционной части составляет 1,6 м; диаметр реакционного стакана – 1,2 м; высота – 4,2 м; диаметр сепарационной части – 3,8 м; общая высота аппарата – 10 м. В сепарационной части установлены четыре колпачковые тарелки и брызгоуловитель. На верхнюю тарелку подается конденсат сокового пара, на вторую снизу – 20–25%-ный кислый раствор NH4 NO3 , образующийся в промывном скруббере17 . В сепарационной части осуществляется очистка сокового пара от аммиака, брызг раствора NH4 NO3 и азотной кислоты. Окончательная очистка сокового пара осуществляется в скрубберах17 , установленных в верхней части грануляционной башни.

Комбинированный выпарной аппарат имеет производительность 60 т/ч. Он состоит из трех частей – трубчатой, концентрационной и сепарационной. Диаметр трубчатой части 2,8 м; высота – 6,4 м, поверхность теплообмена – 710 м2 ; диаметр концентрационной части – 2,8 м; высота – 6 м. В концентрационной части установлено пять ситчатых тарелок, обогреваемых глухим паром. Под нижнюю тарелку нагнетается горячий воздух с температурой 185°С.

Верхняя очистная часть имеет диаметр 3,8 м и высоту 3,5 м. В ней установлены две ситчатые тарелки, которые орошаются па-

ровым конденсатом и раствором NH4 NO3 из скрубберов17 . В сепарационной части происходит предварительная очистка паровоздушной смеси от брызг раствора NH4 NO3 , аммиака и паров азотной кислоты. Окончательная очистка происходит в скрубберах17 совместно с запыленным воздухом, выделяющимся из грануляционных башен. Все технологическое оборудование изготавливается из стали марки 08Х22Н6Т.

Производство аммонийной селитры оказывает минимальное техногенное воздействие на окружающую среду. Твердые и жидкие отходы в этом производстве отсутствуют. Единственным источником загрязнениям окружающей среды являются газообразные отходы – соковый пар из аппаратов ИТН, паровоздушная смесь из комбинированного выпарного аппарата и охлаждающий воздух из грануляционных башен. Они содержат в своем составе брызги раствора NH4 NO3 , пары азотной кислоты, аммиак, пыль и аэрозольные частицы NH4 NO3 . Объем этих отходов весьма велик. Так, количество воздуха, подаваемого в выпарной аппарат, составляет 25 тыс. м3 /ч, в грануляционную башню – 500–550 тыс. м3 /ч.

Поэтому основным способом очистки выхлопных газов является абсорбционный способ, основанный на поглощении вредных примесей водой или слабыми растворами NH4 NO3 . Соковый пар и паровоздушная смесь проходят предварительную очистку в сепарационных частях аппарата ИТН и выпарного аппарата, после чего объединяются с отработанным воздухом, выходящим из грануляционной башни, и направляются в промывные скрубберы17 , которые орошаются паровым конденсатом. Образовавшийся слабый раствор NH4 NO3 собирается в сборниках12 и циркуляционными насосами11 возвращается на орошение скрубберов.

Часть этого раствора подается на орошение в сепарационные части аппарата ИТН и выпарного аппарата, а затем на выпарку. С учетом большого объема отходящих газов в верхней части башни установлено шесть промывных скрубберов, снабженных хвостовыми вентиляторами, которые просасывают воздух через грануляционную башню.

Для более глубокой очистки отходящих газов от аэрозолей в современных схемах дополнительно устанавливаются тонковолокнистые фильтры. После такой очистки отходящие газы выбрасываются в атмосферу.

Химическое вещество нитрат аммония, формула которого NH4NO3, довольно давно известно химикам, еще в 1659 году его открыл И. Р. Глаубером. В литературе распространено еще одно название этого соединения - Внешне аммония нитрат представляет собой кристаллы белого цвета, обладающие высокой гигроскопичностью. соединения равна 235°С, а при 169,6°С нитрат аммония начинает плавиться. Существует несколько кристаллических модификаций, которые довольно существенно влияют на химические, физические свойства и сферы его применения.

Например, эти отличия заключаются в том, что разные модификации кристаллов имеют различный вид решетки. Всего таких модификаций насчитывается пять. Для 1-ой модификации характерна кубическая форма для 2-ой и 5-ой - тетрагоническая, для 3-й и 4-й - ромбическая. При этом в результате переходов соединения из одной модификации в другую обнаруживается постепенное, но устойчивое увеличение объема элементарной ячейки. Это свойство обусловливает различие в химических свойствах. Так, к примеру, модификация IV характеризуется плотностью вещества 1,725 г/см3, температура плавления составляет уже 139,4С°.

Растворимость аммония нитрата такова: в ста граммах воды при температуре 0°С растворяется 119 граммов вещества, при температуре в 25°С растворяется уже 212 граммов, а при 50°С - 346 граммов аммония нитрата. Кроме того, нитрат аммония может растворяться в пиридине, метаноле и этаноле. Очень важной характеристикой соединения выступает то, что при действии удара или же при достижении температуры окружающей среды свыше 270°С, аммония нитрат разлагается, вызывая взрывной эффект.

С помощью индикаторов можно определить кислую среду, которую заключает в себе нитрат аммония, гидролиз с его участием представляет собой которой можно записать как: NH4NO3 + H2O = NH4OH + HNO3. Аммиачная селитра вступает в реакции со щелочными растворами. В результате таких реакций образуется аммиак, а сам процесс реакции выступает как качественная реакция на нитрат аммония.

Как правило, вещество получают путем проведения 60%-ной HNO3. В качестве нейтрализующего вещества используется NH3 в газообразном состоянии. В процессе выделяется тепло, которое направляется на упаривание раствора аммония нитрата и получение вещества в виде гранул.

Наиболее распространенное использование нитрат аммония получил в сельском хозяйстве, в качестве ценного азотного удобрения. Соединение активно применяют и в производстве взрывчатых веществ, а как реагент - в качестве растворителя циркония в твэлах, во время проведения операций по регенерации ядерных отходов. Физико-химические свойства обуславливают постоянное повышение востребованности в веществе, поэтому его производство неуклонно растет и на сегодняшний день достигает 20 миллионов тонн в год, при перерасчете вещества на долю азота.

Аммиачную селитру можно получить в лабораторных условиях при соблюдении строжайших мер предосторожности и правил безопасности. Для этого в ледяной бане производят смешивание сильно разбавленной и нашатырного спирта (водным раствором аммиака). Проводить такую реакцию лучше всего дистанционно, например, с применением манипуляторов, и находясь на достаточно безопасном расстоянии от места расположения смешиваемого раствора. Проведение реакции состоит в постоянном подмешивании кислоты в растворе аммиака при периодической проверке индикатором достижения состояния нейтральной реакции. Таким же способом обеспечивается и контроль над течением реакции. При превышении кислотной среды - в раствор добавляют щелочной компонент, и наоборот.

Для подкормки различных растений садоводы используют аммиачную селитру. Это химическое вещество основывается на азоте и сере. Формула аммиачной селитры - NH4NO3. Эти два химических элемента способствуют росту и развитию растений после зимнего периода. Азота может содержаться от 26 до 34%. Все зависит от сорта селитры. Второй компонент этого удобрения - сера. Ее может входить в состав до 14%.

Производят аммиачную селитру согласно ГОСТ 2-85 «Аммиачная селитра. Технические условия».

Аммиачную селитру приравнивают к карбамиду. Это происходит из-за того, что эти удобрения применяют в один и тот же весенний период. Весной аммиачная селитра способна дать отличный старт для роста, за счет вхождения в нее азотистых элементов. С помощью серы азот быстрее усваивается растениями.

Цена на аммиачную селитру достаточно доступная и приемлемая. За 1 кг этого удобрения на розничных рынках просят 25-30 рублей. Стоит отметить, что количество и фасовку данного вещества покупатель может выбирать самостоятельно. Нормы внесения аммиачной селитры 10-20 г на 1 квадратный метр грядки. Для 1 сотки земли понадобиться всего 1 кг удобрения.

Состав аммиачной селитры не очень богат на микроэлементы, поэтому рационально будет приобрести удобрения, в состав которых, будут входить фосфор, магний и кальций. Такой комплекс даст более эффективный результат на весь сезон.

Виды селитры

На сегодняшний день в аммиачную селитру добавляют различные добавки. Поэтому полученное удобрение может стать широкопрофильным препаратом для различных видов растений.

Самыми востребованными видами этого удобрения есть:

- . простая аммиачная селитра . Это изначальный вид данного удобрения, без дополнительных компонентов. Аммиачную селитру можно заменить мочевиной. Свойства и функции этих двух удобрений очень похожие.

- . селитра аммиачная Б . Ее отличаются по двух сортам: первому и второму. Ее зачастую применяют для обработки розариев. Также она быстро помогает весенней рассаде укорениться и прибавить в росте.

- . селитра аммиачно-калийная. Данный вид селитры применяют для плодовых деревьев и томатов. Специалисты утверждают, что данная селитра в несколько раз улучшает вкусовые характеристики плодов.

- . известково-аммиачная селитра . Этот вид удобрения самый безопасный и универсальный. Оно подходит для большинства почв, не меняет кислотность грунта и хорошо усваивается растениями. При перевозке аммиачной селитры данного вида вероятность взрыва приравнивается к нулю. Но во всех остальных видах селитры, транспортировка должна быть максимально безопасной и аккуратной.

- . магниевая селитра . Ее используют для бобов и овощных растений. Магний с аммиачной селитрой и водой способствуют быстрому накоплению полезных микроэлементов в сосудистой системе растения.

- . пористая аммиачная селитра - это взрывчато опасное химическое соединение, которое никогда не используется в садоводстве или быту.

Популярное удобрение

Производство аммиачной селитры - это доступный и налаженный процесс. Большие объемы готовой продукции поступают на рынок по доступным ценам. Аммиачная селитра способна быстро устранить массу вредоносных грибков, гнилей и бактерий, живущих в грунте. С ее помощью аграрии спасают свои владенью от фитофтороза, парши, серой и черной гнили и т.д.

Удобрение в виде аммиачной селитры эффективно поднимает иммунитет растениям, ее действие направлено на защитные функции. Химические компоненты могут быть особо полезными, если применить аммиачную селитру в процессе самого вспахивания земли в начале весны. Клетки растений привыкнут к азоту и сере, это приведет к тому, что растения будут отторгать чужеродные споры грибков и бактерий.

Подготовка к применению

На каждой упаковке данного удобрения будут указаны нормы внесения. Поэтому вопрос: «Как сделать аммиачную селитру?», не должен возникать даже у начинающих агрономов.

Существуют следующие нормативы использования для подкормки аммиачной селитрой:

- . для овощей - 5-10г на 1 кв.м. данную процедуру можно делать только два раза за весь период вегетации, до появления цветков.

- . для корнеплодов -5-7 г на 1 кв.м. подкармливать корнеплоды можно единожды только через 10 дней после всходов.

- . для плодовых деревьев - 15-20 г на 1 кв.м. подкормку можно делать в начале сезона и 2 раза на протяжении всего лета. Для того чтобы удобрение дошло до корневой системы дерева быстрее, можно 30 г аммиачной селитры развести в десяти литрах воды. Такой раствор аммиачной селитры поможет микроэлементам быстрее разложиться в грунте.

Безопасна ли селитра для здоровья?

Производство аммиачной селитры достаточно развито, поэтому ее применение в аграрном комплексе считается стандартной процедурой для каждого земледельца. Но безопасна ли она для человеческого здоровья?

Используя это удобрение, необходимо знать, что в его составе находятся нитраты. А они, как известно, не самым благоприятным образом влияют на организм человека. Но не стоить думать, что аммиачная селитра внесет в почву сплошные вредные вещества. Это совершенно не так.

Нитраты присутствуют в составе компоста и навоза, которыми аграрии удобряют грядки. Все минеральные и натуральные удобрения могут нарушить состав плодов. Только правильные нормы внесения аммиачной селитры могут обезопасить огородника от переизбытка некоторых микроэлементов в выращенной продукции.